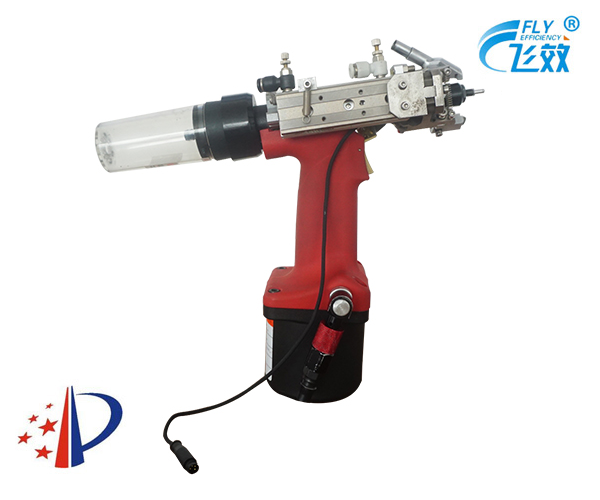

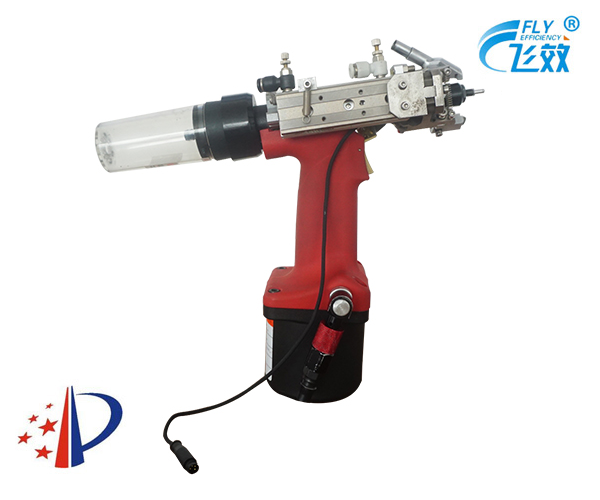

罗哥拉钉枪介绍:

自动化紧固专家——专注铆接紧固行业16年

全塑钢本体设计,坚固耐用,操作最简单,使用最舒适,工作最稳定,是铆接φ2.4-φ6.4规格的各种材质铆钉的最佳选择,通过多项极其严苛的工况测试,获得欧盟CE认证,性能安全可靠。

1全新一代拉铆枪机种,外观简洁美观(具备自吸钉功能)。

2壳体采用特殊塑钢合成材料,坚固耐用,满足各种苛刻的环境要求。

3开关采用气门结构,相比较传统拉钉枪的杠杆设计,使用更轻松舒适,寿命更长。

4零件模块化设计,结构简单紧凑。

5不需要借助任何工具就可以快速拆卸机头,完成几乎所有的维护保养工作,操作简单快捷。

6本系列为自吸式气动拉铆工具,配有吸钉装置,卸下收钉筒,吸钉功能自动断开,设计安全合理。

罗哥拉钉枪使用说明:

飞效自动拉钉机是由主机和拉钉枪组件构成

使用前请阅读操作说明书。

使用前请戴防护眼镜。

本工具在压缩空气5-7Kgf/cm2的范围内操作。

请定期给工具清洁保养,如有故障请不要轻易拆修,请与全国各代理店或本厂联系。

不允许在接上起源的情况下拆卸工具。

FX-4018V 吸钉:

铆接范围:φ2.4mm-φ4.0mm 运动行程:18mm

最大拉伸力:7244N 枪管直径:φ17.3mm

FX-4818V 吸钉:

铆接范围:φ3.2mm-φ4.8mm 运动行程:18mm

最大拉伸力:11980N 枪管直径:φ20.5mm

FX-6420V 吸钉:

铆接范围:φ4.0mm-φ6.4mm 运动行程:20mm

最大拉伸力:15440N 枪管直径:φ20.5mm

FX-6426V 吸钉:

铆接范围:φ4.8mm-φ6.4mm 运行行程:26mm

最大拉伸力:24150N 枪管直径:φ22.3mm

正确的使用鼻嘴:

1平鼻嘴(图1)适用于铆接平面空间较大、铆接帽沿较大、铆钉钉梗偏短等情况。

2对于用细小工位,建议用凸嘴鼻(图2):但对钉梗长度有严格要求的。钉梗过短会造成拉不住钉、拉几枪不断钉及爪片、爪套损伤等问题。

3外锁型嘴鼻(图3)适用于外锁型拉丝铆钉,可更好的防止钉芯抽出。

4根据不同工位的需要及不同铆钉,可选配特殊规格的鼻嘴,平鼻嘴(图1)为产品标准配置。

5鼻嘴的孔径,正确的鼻嘴与钉梗的间隙在(0.2-0.5mm)之间。(特殊要求不在此范围)

维修与保养:

建议每一万次拉钉后应清洁爪片、爪套、顶筒内的铝、铁屑。可有效的防止卡钉、拉不断及打滑的情况出现,以及可延长零件的使用寿命。

1断开起源。(注意:任何情况下装卸爪片时,都必须断开气源,否则会导致其它零件损耗!!!)

2不需要任何工具,用手卸下枪头壳(6#)。

3不需要任何工具,左手拉住锁头(5#)、右手旋下爪套(3#)。

4取下的爪片、顶筒、弹簧及爪套及时清洁,如需更好的及时更换。

更换油品:

当铆枪使用一定的时间后,液压油会发生变质或损耗,可能出现行程缩短,不能一次性拉断铆钉,请及时加注68#抗磨液压油。

方式1:

1取下枪头壳(6#),用内六角扳手缓慢松开(45#)加油螺丝,让多余的油或气泡溢出,并检查组合垫圈(74#)是否损坏,若损坏需要及时更换。

2接上起源,让加油孔对准收油桶(切记不能对准人员以及其他物品),然后按下扳机把废油排出,倒立几分钟让废油排干净。

3用产品配置针桶注油器加注液压油,首先将注油器手动旋紧于加油孔,推动注油器,直至感觉有明显阻力时,缓慢松开注油器推杆,反复几次,直到油品不再冒气泡、油位满后,退出注油器,锁紧(45#)加油螺丝。装上枪头壳,擦掉多余的溢油,清洁枪支,更换油品完毕。

方式1:

1取下枪头壳,正立铆枪,松开4个固定连接螺丝(53#)后倒立铆枪,拔出气缸(54#)后,抽出活塞盘。

2倒出废油,用内六角扳手松开(45#)加油螺丝,摆放几分钟让废油排干净,并检查组合垫图(74#)是否损坏,若损坏需要及时更换、

3倒立油缸(23#)从油管加68#液压油,直到加油孔有油溢出,锁紧(45#)加油螺丝后,直到油管加满齐平为止,推进活塞盘,让活塞盘反复下压几次,然后再次抽出活塞盘,再次加满,直到油品不再冒泡。

4清洁气缸及活塞盘,用毛刷将润滑脂均匀涂抹在活塞盘0型圈及汽缸内臂上,再次推进活塞盘,压下气缸,锁紧4个固定连接螺丝,锁紧扭矩应为40kgf/cm以内。

5接上起源,反复空拉几次后,将枪体摆正缓慢打开(45#)加油螺丝,让多余的油溢出,然后再次锁紧加油螺丝,装上枪头壳,擦掉多余的溢油,清洁枪支,更换油品完毕。

使用安全:

使用铆枪时需要注意的安全防护事项!

1操作人员在使用本工具前需经过专业使用培训。

2使用本工具前,先检查工具各连接紧固部分是否松动,有无异常,发现异常情况,应送检维修后使用。

3使用本工具时应佩戴安全防护手套护目镜,不要将工具头部对准人体任何部位,以防受到伤害。

4本工具不得使用除高压空气以为的其他气体源。

5使用本工具时,空气压力最大不得超过8kgf/cm2。

6使用中发现工具损坏或有异常,请不要继续使用,需送检维修后再继续使用。

7未经专业维修培训人员,请勿拆卸维修本工具,拆卸工具前,请断开起源。

8请注意保护本工具,勿用外力敲击本工具,造成机械损坏。

全塑钢本体设计,坚固耐用,操作最简单,使用最舒适,工作最稳定,是铆接φ2.4-φ6.4规格的各种材质铆钉的最佳选择,通过多项极其严苛的工况测试,获得欧盟CE认证,性能安全可靠。

全塑钢本体设计,坚固耐用,操作最简单,使用最舒适,工作最稳定,是铆接φ2.4-φ6.4规格的各种材质铆钉的最佳选择,通过多项极其严苛的工况测试,获得欧盟CE认证,性能安全可靠。 使用前请阅读操作说明书。

使用前请阅读操作说明书。

在线咨询

在线咨询